Qingguo Intelligent es un fabricante líder de líneas de producción de electroforesis en China. La línea de producción electroforética y el proceso de tratamiento electroforético de recubrimiento son tecnologías avanzadas de tratamiento de superficies que se utilizan principalmente para formar recubrimientos uniformes y de alta calidad en materiales conductores como los metales. Aquí hay una introducción detallada:

El recubrimiento electroforético es un método de recubrimiento que utiliza un campo eléctrico externo para inducir la migración dirigida y la deposición de pigmentos, resinas y otras partículas suspendidas en una solución electroforética sobre la superficie de un electrodo. En el proceso de electroforesis, el material recubierto sirve como cátodo (o ánodo) y el recubrimiento electroforético es catiónico (o aniónico). Tomando la electroforesis catódica como ejemplo, cuando se enciende la energía, las partículas de recubrimiento cargadas positivamente se mueven hacia la superficie de la pieza de trabajo como el cátodo bajo la acción de un campo eléctrico, y se descargan y depositan en la superficie de la pieza de trabajo para formar un recubrimiento. . Este proceso es similar a la galvanoplastia, pero la galvanoplastia implica principalmente depositar metales, mientras que la electroforesis implica depositar recubrimientos orgánicos.

Pretratamiento de superficies

Propósito: Garantizar que la superficie de la pieza de trabajo esté limpia, libre de manchas de aceite, óxido y otras impurezas, proporcionando un buen sustrato para el recubrimiento electroforético. Porque si hay contaminantes en la superficie de la pieza de trabajo, afectará la adherencia y la calidad del recubrimiento electroforético.

Método

Desengrasado: Utilice agentes desengrasantes alcalinos o disolventes orgánicos para eliminar la grasa de la superficie de la pieza de trabajo. Por ejemplo, para piezas estampadas de carrocerías de automóviles, los desengrasantes alcalinos comúnmente se remojan o rocían a una temperatura determinada para eliminar el aceite lubricante contaminado durante el proceso de estampado.

Lavado con ácido: use una solución ácida (como ácido clorhídrico, ácido sulfúrico) para eliminar el óxido y las incrustaciones de óxido. Pero después del lavado con ácido, se necesita suficiente lavado con agua para evitar residuos de ácido.

Fosfatado (o pasivación): el tratamiento de fosfatación forma una capa de película de conversión de fosfato en la superficie de la pieza de trabajo, que puede mejorar la adhesión y la resistencia a la corrosión del recubrimiento electroforético. La pasivación es la formación de una película protectora muy fina sobre la superficie del metal, que también desempeña un papel similar. Por ejemplo, antes del recubrimiento electroforético de algunos componentes de hardware, se puede llevar a cabo un tratamiento de fosfatación a base de zinc para generar una película de fosfatación que pueda adherirse mejor al recubrimiento electroforético.

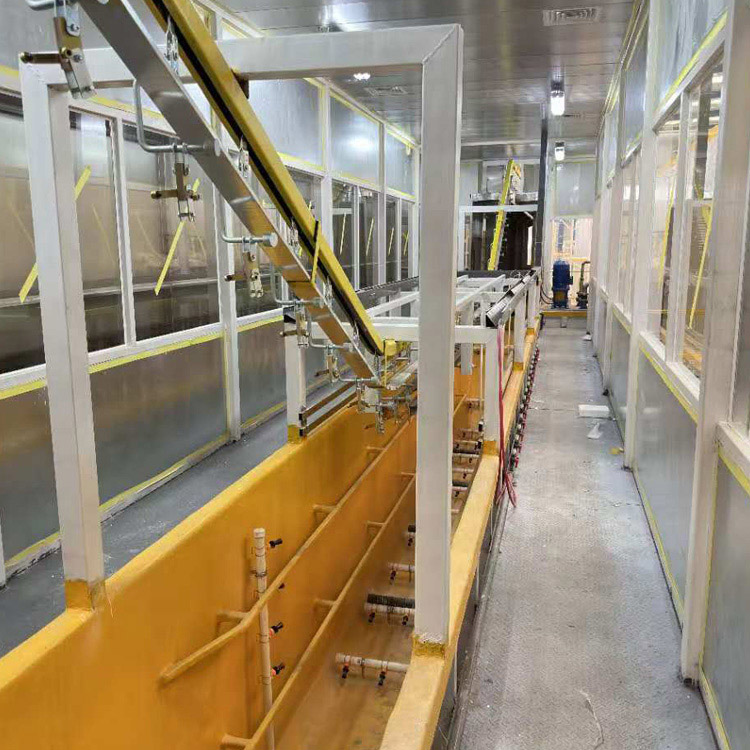

Recubrimiento electroforético

Preparación de la solución del tanque de electroforesis: Prepare el recubrimiento de electroforesis en la solución del tanque de electroforesis de acuerdo con la proporción especificada y los requisitos del proceso. La composición de la solución del tanque incluye resina, pigmento, solvente, aditivos, etc. Sus parámetros como el contenido de sólidos, el valor del pH, la conductividad, etc. deben controlarse estrictamente. Por ejemplo, el contenido de sólidos de los recubrimientos electroforéticos catódicos generalmente está entre el 18% y el 25%, y el valor del pH es de aproximadamente 5,8-6,7.

Operación de recubrimiento: sumerja la pieza de trabajo pretratada en un tanque de electroforesis, encienda la alimentación y realice el recubrimiento de electroforesis. El voltaje, el tiempo y la densidad de corriente del recubrimiento son parámetros clave. En términos generales, el voltaje está entre 150 y 350 V, el tiempo de recubrimiento es de 2 a 3 minutos y la densidad de corriente varía según factores como la forma y el tamaño de la pieza de trabajo. Por ejemplo, en el recubrimiento electroforético de piezas de automóviles, al controlar con precisión estos parámetros, el recubrimiento se puede depositar uniformemente sobre la superficie de piezas de formas complejas.

Después de la limpieza

Propósito: Eliminar pintura electroforética residual y otras impurezas en la superficie de la pieza de trabajo después de la electroforesis. Si no se limpia a fondo, la pintura residual puede formar defectos como marcas de flujo después del secado.

Proceso: Normalmente, se utiliza lavado con agua en varias etapas, incluido el lavado por ultrafiltración y el lavado con agua pura. El lavado con agua por ultrafiltración es el uso de dispositivos de ultrafiltración para recuperar pintura electroforética mientras se limpian las piezas de trabajo; El lavado con agua pura consiste en limpiar aún más la pieza de trabajo con agua desionizada. Por ejemplo, en algunas grandes líneas de producción de recubrimientos electroforéticos, las piezas de trabajo deben someterse a 3 o 4 niveles de lavado con agua para garantizar la eficacia de la limpieza.

Secado y solidificación

Propósito: Curar la resina en el recubrimiento electroforético para formar un recubrimiento duro, resistente al desgaste y a la corrosión. La temperatura y el tiempo de secado son factores importantes que afectan el rendimiento de los recubrimientos.

Operación: Generalmente, para el secado se utiliza un horno de secado por circulación de aire caliente o un horno de secado por infrarrojos. Para los recubrimientos electroforéticos catódicos, la temperatura de secado suele estar entre 160 y 180 ℃ y el tiempo de secado es de 20 a 30 minutos. Diferentes sistemas de recubrimiento y tamaños de piezas pueden ajustar los parámetros de secado. Por ejemplo, la temperatura de secado de algunos componentes de hardware pequeños se puede reducir adecuadamente y el tiempo se puede acortar, pero es necesario garantizar que el recubrimiento se pueda curar por completo.

Alta calidad de recubrimiento

Buena uniformidad: dado que el recubrimiento electroforético se lleva a cabo bajo la acción de un campo eléctrico, las partículas de recubrimiento se pueden depositar uniformemente en varias superficies de la pieza de trabajo, incluidas cavidades, espacios y otras áreas de formas complejas. Por ejemplo, en el recubrimiento electroforético de bastidores de automóviles, incluso la estructura del tubo interno del bastidor puede recubrirse uniformemente, lo que es difícil de lograr con otros métodos de recubrimiento como la pulverización.

Fuerte adhesión: el recubrimiento electroforético tiene buena adhesión a la superficie metálica pretratada, gracias a la película de conversión formada durante el proceso de pretratamiento y las propiedades químicas del recubrimiento electroforético. Esta fuerte adhesión hace que sea menos probable que el recubrimiento se desprenda durante el uso, lo que mejora la durabilidad del producto.

Desempeño ambiental superior

Menos volatilización de solventes orgánicos: el contenido de solventes orgánicos en los recubrimientos electroforéticos es relativamente bajo y la cantidad de volatilización de solventes orgánicos durante el proceso de recubrimiento es pequeña, lo que reduce la contaminación del aire. En comparación con la pulverización de recubrimiento tradicional a base de solvente, el recubrimiento electroforético puede reducir las emisiones de COV (compuestos orgánicos volátiles) entre un 70 % y un 90 %.

Alta tasa de utilización de recubrimientos: durante el proceso de recubrimiento electroforético, la mayoría de los recubrimientos que no se han depositado en la superficie de la pieza de trabajo se pueden recuperar mediante dispositivos de ultrafiltración, con una tasa de utilización de recubrimiento de hasta 90% -95%, lo que reduce el recubrimiento. costos de procesamiento y desperdicios.

Alta eficiencia de producción

Alto grado de automatización: el proceso de recubrimiento electroforético es fácil de lograr en producción automatizada y las piezas de trabajo se pueden transportar a varias estaciones de trabajo para su procesamiento a través de un sistema de transporte automatizado, lo que reduce las operaciones manuales y mejora la velocidad de producción y la estabilidad de la calidad del producto. Por ejemplo, en la producción de carcasas de electrodomésticos grandes, el uso de líneas de producción automatizadas de recubrimiento electroforético puede procesar de manera rápida y eficiente una gran cantidad de piezas de trabajo.

Industria automotriz

Casi todas las carrocerías, bastidores, componentes, etc. de los automóviles utilizan un recubrimiento electroforético como imprimación. Proporciona un excelente rendimiento anticorrosión para los automóviles y prolonga su vida útil. Por ejemplo, el espesor del recubrimiento de la imprimación electroforética para carrocerías de automóviles modernas es generalmente de entre 20 y 30 μm, lo que puede resistir eficazmente factores de corrosión como la niebla salina y el agua de lluvia durante la conducción por carretera.

Industria de electrodomésticos

Se utiliza para recubrir las carcasas de electrodomésticos como lavadoras, refrigeradores y aires acondicionados. El recubrimiento electroforético puede dar a las carcasas de los electrodomésticos una buena apariencia y resistencia a la corrosión, al mismo tiempo que cumple con los requisitos ambientales. Por ejemplo, las carcasas de algunas lavadoras de alta gama están recubiertas con un revestimiento electroforético de color, que es a la vez hermoso y duradero.

Industria de productos de hardware

Herramientas de pintura, ferretería de construcción y otros productos. Puede mejorar la resistencia decorativa y a la corrosión de los productos de hardware, por ejemplo, en el recubrimiento electroforético de los mangos de herramientas de hardware, puede hacer que la superficie del mango tenga un tacto cómodo y un buen rendimiento antideslizante.